1.引言

閥門是工业领域一种重要的流体控制设备和承压元件,压力试验是工业閥門最重要的性能测试手段。目前,国内、外的閥門压力试验台几乎都为机械一液压式,劳动强度大,工作效率、测试精度均较低。并且,普遍存在着压力试验没有按标准要求与材料特性严密挂钩的现象。加压和保压过程也是粗糙的目测和繁重的手工操作,试验压力和保压时间不能得到有效的保证,由此带来了测试结果的不准确和测试过程的不科学。并且,随着产品参数的提高,测试数据的误差会达到惊人的程度。现代数字控制技术的发展和工业化应用,为改进传统的閥門压力试验过程提供了一种比较现实的方法和途径。

2.壓力試驗概述

工业閥門的压力试验通常包括:壳体试验、密封试验和上密封试验,试验介质一般为水和空气,试验过程中要保证系统压力达到或超过规定的试验压力后,在规定的保压时间内,检验受试閥門是否达到相应标准规定的性能要求。

2.1 标准与规范

目前,我国閥門行业比较通行的閥門试验标准主要有:GB/T 13927—1992《通用閥門——压力试验》;JB/T9092—1999《閥門的检验与试验》;APl598:2004《閥門的检查和试验》;BS EN 12266:2003《工业閥門——閥門试验》;ISO 5208:1993《工业閥門一閥門的压力试验》等。由于各国在管道规范、压力分等、材料应用等方面的不同,以上标准间有一定的差异,但在试验方法和试验项目上有很大的共性,实际上,各国在标准制定过程中都存在着相互的借鉴。对于试验过程来说,主要的差别在于压力分等和具体阀种的试验项目、试验条件的规定不同。

此外,閥門的试验规范还远不止于以上所列,其他一些工业国家的閥門试验标准也有不同程度的应用,对于一些特殊结构,特殊用途的工业閥門,制造商或用户有时会另外制定检测、试验规范并要求执行。试验设备或装置应尽可能满足相关要求。

2.2 试验过程

2.2.1 壳体试验

閥門的壳体试验是对阀体和阀盖等联结而成的整个閥門外壳进行的压力试验。其目的是检验阀体和阀盖的致密性及包括阀体与阀盖联结处在内的整个壳体的耐压能力。

每台閥門出厂前均应进行壳体试验。在试验过程中不得对閥門施加影响试验结果的外力。试验压力在保压和检测期间应维持不变。用液体做试验时,应尽量排除閥門体腔内的气体。在达到保压时间后,壳体(包括填料函及阀体与阀盖联结处)不得发生渗漏或引起结构损伤。

壳体试验的方法和步骤:封闭閥門进口和出口,压紧填料压盖,使启闭件处于部分开启位置;给体腔充满试验介质,并逐渐加压到试验压力(止回閥类应从进口端加压);达到规定时间后,检查壳体(包括填料函及阀体与阀盖联结处)是否有渗漏。

2.2.2上密封試驗

上密封试验是检验阀杆与阀盖密封副密封性能的试验。具有上密封性能要求的閥門都必须进行上密封试验。

上密封试验的方法和步骤:封闭閥門进口和出口,放松填料压盖,閥門处于全开状态,使上密封关闭,给体腔充满试验介质,并逐渐加压到规定的试验压力,然后检查上密封性能。此项试验可在壳体试验之前进行。

2.2.3 密封试验

密封試驗是檢驗啓閉件和閥體密封副密封性能的試驗。

密封试验之前,应除去密封面上的油渍,但允许涂一薄层粘度不大于煤油的防护剂;靠油脂密封的閥門,允许涂敷按设计规定选用的油脂。

试验过程中不应使閥門受到可能影响试验结果的外力。应以设计给定的方式关闭閥門。密封试验应在壳体试验后进行。

試驗方式應按具體閥種及標准規定執行。

3.壓力試驗的工業現狀

3.1 一般工业现场的问题

壓力試驗的試驗壓力及實際保壓時間是一個必須嚴格執行的參數,由于缺乏監督和一定的機構保證,操作過程中保壓時間不足的現象嚴重,特別是在工作時間緊張的情況下。

而人工方法進行的試驗結果歸納、整理,試驗報告等文檔材料的産生、保存、備查占據了相當大的工作量,有一定的差錯率。特別是目前越來越強調的試壓過程曲線的記錄。

大多数閥門试验标准都规定:试验压力依据阀种、规格、试验项目与主体材料的最大许用工作压力呈一定的线性比例关系,而主体材料的最大许用工作压力的实际确定比较烦琐,目前一般閥門制造商,甚至一些专业检测机构只是将公称压力乘以相应的比例系数,或适当增加。加压和保压过程也是粗糙的目测和繁重的手工操作,存在一定的系统和人为误差。

3.2 专业机构的判定误区

這裏所謂的專業機構是指專業檢測和質量監督機構,在這類機構進行的壓力試驗,其數據應充分體現公正和合理,殼體試驗時不應隨意加大壓力值,造成不必要的糾紛。

而密封試驗和上密封試驗時增加壓力值反而帶來不正確的判定。根據密封設計理論要求,合格密封的條件爲:

其中:qMF——密封面上必需的比壓;

[q]——密封面的許用比壓;

q——計算的實際比壓。

而 q=Qmz/Amf

式中:Qmz——密封副上的總作用力(包括介質壓力);

Amf——密封副的有效作用面積。

可見,在很多情況下,增加介質壓力,可以強化密封,不能達到合理檢驗的目的。

4.解決方案

4.1 试验压力确定的传统方法

其实,在我国閥門行业,一直有人在尝试解决试验压力与材料特性挂钩的问题,如把试验压力具体化,并标记于装配图上。将不同材料在常温下的最大许用工作压力值作为操作规范张贴于试压现场。

但这些方法没有能得到有效的推广,甚至尝试者也没能坚持下去,其原因一是试验现场环境较差,图纸资料难以保存;二是閥門産品种类繁多,特别是在目前已对全球供货的产业形势下,材料应用的范围非常广泛,各主要工业国的各种牌号的材料几乎都有可能涉及,很难在有限的空间罗列。

4.2 数字化方案

目前,压力试验过程中要解决的主要是三方面的问题,一是对压力信号的感应、设定以及对加压泵、压力調節閥等基本设备的控制,对于试验规范规定的试验参数、试验类别,能够从机构上予以保证;二是针对目前行业内普遍存在的,压力试验不与材料特性挂钩的现象提出现实解决方案,并使之在一般工业现场可行、可用。使压力试验过程更为准确和科学;三是对数据的整理工作,包括初始状态的设定,试验结果的判别,试验参数的归纳、整理、表达、保存、检索,以及辅助参数的管理等。

現代自動控制技術已進入以計算機技術爲核心的數字式、智能化階段,利用現代自控技術可以很方便地實現壓力信號的感應、設定、反饋,對各種壓力源的自動操作,對試驗結果的自動分析、判別、處理,對試驗過程的標准化、智能化控制以及各類數據的遠程通訊。並且,結合數據庫技術後使系統對數據處理的能力大爲增強,可以輕松實現各類標准數據的快速檢索、實時調用和有序組織。我們曾對現行壓力試驗台進行了數字化改造,取得了較好的應用效果。

4.3 应用研究

4.3.1 系统构成

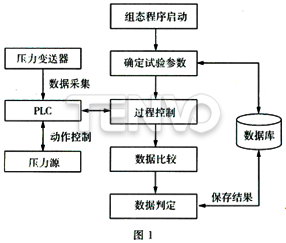

系統由壓力變送器、PLC(含必須的采集與處理模塊)、觸摸屏或觸摸式平板電腦、壓力控制與調節沒備、電源及中間電路等組成(圖1)。

系統由組態程序啓動,交互方式設定基礎參數,PLC啓動壓力源並保證試驗壓力與保壓時間,壓力變送器采集的壓力信號轉變爲電壓值經PLC處理後送處理器分析比較,試驗結束的條件爲:試驗壓力已低于設定壓力,或達到規定的保壓時間。試驗結束,系統自動整理試驗報告與合格證(針對出廠試驗),保留過程記錄。程序設計中要設有穩壓/補壓模塊,應對管路泄漏。界面設計時應考慮基礎參數的交互幹預,並能反寫入數據庫,滿足特殊産品與非標元件的試壓要求。數據庫系統應具備多種數據檢索方式,如:産品信息、日期、工號、工段號、合同信息等,提供質量管理的基本信息。

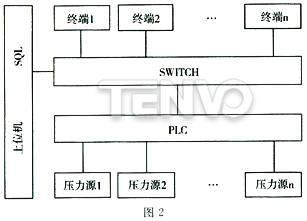

4.3.2 联机工作模式

对于多台位现场应采用联机工作模式(图2),联机工作时可以对各终端集中控制,数据資源也能得到共享与统一,减少不必要的元器件配置,便于检修和恢复。联机工作时,各终端之间、终端与上位机之间可采用以太网方式连接,固定IP地址,组态程序与PLC之间以OPC方式通讯,各控制单元遵守.Modbus协议。总线式PLC连接,分布式数据库结构,可提高反应速度和运行安全性,系统由上位机集中管理,但状态显示在上位机和终端之间可同时实现,便于差错监督和分步操作。

4.3.3 试压系统的改进

試壓系統應加裝手動/自動切換裝置,便于系統檢修和脫機工作,壓力管路腰配有氣壓緩沖罐,減少對電子元器件的沖擊。條件許可的情況下,應盡可能采取集成設計,減少過程誤差和線路衰減,要有一定的警示和保護措施。在高、低壓管路交彙處加裝“兩位三通”控制閥(原低壓管路和高壓管路切斷閥可考慮取消),並在低壓管路出口處加裝止回閥,防止高壓介質對低壓系統的沖擊(圖3)。

5.結束語

压力试验是工业閥門生产和流通过程中的重要环节,数字化改造是解决其目前存在问题的理想手段,选择合适的控制方案、通讯模式、操作界面是实现这一过程的关键,而合理的技术指标、造价规模、一般工业现场的实用性研究十分重要。

天沃-硬密封蝶閥,與您資料共享!