1.前言

閥門填料在閥門安全运行中起到至关重要的作用。填料选用好坏直接影响到安装在压力管道。或工业设备上閥門的可靠性,填料泄漏易造成有毒有害、易燃易爆或高温介质的泄出,严重时可危及人身和财产安全。因此,对閥門填料的可靠性研究显得尤为重要,通过大量的模拟试验对填料进行选型,是判断填料适应性的一项重要的基础工作,而閥門填料试验机是进行这项工作不可缺少的设备。

2.依據標准

在JB/T7760~2008《閥門填料密封试验规范》中明确规定了填料试验的设备要求和试验方法。

3.填料試驗設備的工作原理

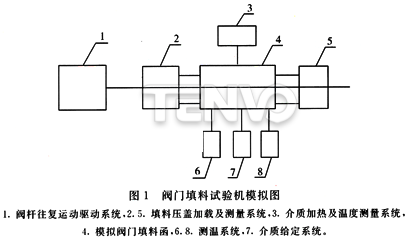

JB/T7760—2008《閥門填料密封 试验规范》标准中给出了閥門填料试验机模拟图(图1)。

从图中可看出閥門填料试验机的基本构成。閥門填料试验机是由驱动装置(液压油缸)、填料箱、填料函、填料压盖、测力机构、加热及温度控制系统、介质压力给定及测量系统所组成。其工作原理为:将被测填料装入填料箱两端的填料函中,将填料压盖压紧至预紧力,给填料箱中输送介质并加压到给定值,然后给介质加温至给定温度,升温过程中应密切观察压力和填料压盖预紧力的变化,压力随温度的升高而升高,此时应通过节流阀调整压力至给定值,预紧力则随着温度的升高而降低,这是由于填料随着温度的升高而产生的松弛现象所致,此时应给填料压盖施加预紧力,否则填料箱中的介质会因汽化而喷出。当压力和温度达到给定参数时,驱动装置带动模拟阀杆做往复运动,动作行程由行程开关进行控制,循环次数由电磁计数器自动记录,摩擦力则是通过连接在驱动装置和模拟阀杆间的拉压力传感器测出拉压力值通过换算而获得。当运行到填料产生泄漏时(有过热水蒸气从填料函喷出),记录下此时的循环数值即为填料的寿命次数。

4.原閥門填料试验机存在的问题

筆者曾于1982年~1983年參與原高溫高壓填料試驗機的安裝和調試並參與大量的填料試驗研究工作,試驗中發現該型試驗機在當時測量儀器和控制元件匮乏的條件下有幾處不盡完善的地方。

4.1 试验机结构型式

原试验机采用卧式结构(见JB/T7760—2008《閥門填料密封试验规范》标准中给出的閥門填料试验机模拟图),而在压力管道上实际运行时却以立式为多(垂直与管道安装),因此卧式结构由于阀杆和传感器受重力作用,阀杆和填料摩擦不均匀,填料函下部的填料易产生磨损,引起介质泄漏。

4.2 测量原理

原設備預緊力和摩擦力的測試是通過拉壓力傳感器進行測試和換算的。測試數據主要是將壓力傳感器輸出的電壓值經電阻應變儀放大後由函數記錄儀繪出曲線讀出,由于受介質溫度傳導影響,電阻應變儀極易産生零點漂移,使測試結果産生誤差。

由于受当时传感技术落后的影响,原閥門填料试验机需要三个拉压力传感器,两个1吨的压力传感器放置在填料箱两端的填料压盖上,当拧紧压盖螺母时,压紧力通过压力传感器传至填料压盖上。摩擦力则是通过一个5吨的拉压力传感器两端分别连接驱动装置输出轴和模拟阀杆,当驱动装置做往复运动时,阀杆也同步运动。采集传感器输出的电压信号,经电阻应变仪放大后经函数记录仪记录下受力曲线,通过比对和换算得出预紧力和摩擦力。当时选用的是电阻应变传感器,该传感器感温灵敏,适用在摄氏温度不高于45度条件下工作,而当时采用填料箱外加热方式,即将电加热器安装在填料箱上,外敷保温材料。由于给介质加热的同时,热量也通过填料函和阀杆传至给传感器上,致使传感器产生零点漂移,不能稳定工作,为使传感器降温,采用在阀杆和填料压盖压紧螺栓上加循环水套,阻断热量向传感器传导,该冷却方法虽然能使传感器工作,但也减缓了介质温度的上升,试验最高温度仅达到摄氏250度左右,不能达到一般钢制閥門设计温度425度要求,也不能满足JB/T7760—2008标准4.3条推荐采用的介质最高温度(摄氏温度550度)。

4.3 配套设备

原試驗機除主試驗台外,還有其他的輔助設施,有液壓站、電器控制台、儀器工作台、可控矽溫控電源等。占地面積大,噪聲高,能耗多,不宜維護保養。

5.新填料試驗機的設計構想

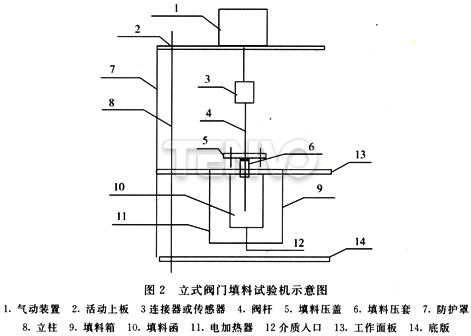

由于上述原因,原填料試驗機一直沒有得到有效推廣。筆者認爲新的填料試驗機應首先符合實際工況,采用立式結構(圖2)。

5.1 驱动装置的构想

由于原填料試驗機用液壓油缸作爲驅動裝置,爲使液壓油缸動作,需建有液壓站,運行維護成本高、壽命短、易産生液壓油泄漏和液壓元件故障。

近年隨著氣動元件的飛速發展,筆者設想,新填料試驗機應采用氣動元件作爲驅動裝置,將氣動裝置輸出軸與模擬閥杆剛性連接,氣動裝置只要在0.3MPa~0.8MPa氣源壓力下即可動作,且氣動裝置壽命長,易控制和維護,符合節能和環保要求。氣動裝置可采用往複型或旋轉型。

5.2 测量试验参数的构想

由于氣源是壓縮空氣,氣體經容器出口減壓閥減壓和過濾後輸出的是恒定氣壓值,測量閥杆和填料間的摩擦力可以通過采集作用于氣缸上的氣源壓力,由壓力變送器進行轉換,經數據處理後即可得到摩擦力值。這樣可以避免使用感溫靈敏的拉壓力傳感器。

式中:f——摩擦力,N;

F——氣源壓力,MPa;

S——氣缸面積,cm2;

u——填料摩擦系數。

隨著傳感技術的發展,國內已研制出耐高溫壓力傳感器(最高工作溫度可達攝氏150度)。測量填料預緊力的傳感器在有冷卻條件下可考慮選擇配置。

由于预紧力的大小直接影响到阀杆与填料问的摩擦力,预紧力大,填料密封性能好,和阀杆之间的摩擦力增大,閥門启闭力矩增加,填料使用寿命短。因此选择合适的预紧力,关系到閥門的启闭力矩和填料的使用寿命。现实情况很少有閥門制造企业用传感器去测量填料的预紧力的,多数选用气动扳手。由于在给定的气源压力下,气动扳手力矩恒定,预紧力恒定。因此可以采用用力矩扳手拧紧填料压盖螺母,通过填料压套给填料施加预紧力。随着试验介质温度的升高,填料可能产生松弛现象引起介质泄漏,这就要求在达到给定的介质压力和温度时,用力矩扳手去拧紧填料压盖螺母,直至填料密封为止,记录下达到密封时的力矩值。然后就可以进行填料寿命试验,试验次数可以用行程开关和电气控制来实现。

壓緊力和扭矩的關系爲:

式中:M——擰緊扭矩,N·m;

K——擰緊扭矩系數;

P0——預緊力,N;

d——螺紋直徑,mm。

合适的填料预紧力矩参数对閥門制造企业和用户尤为重要。

5.3 温度和控制

隨著溫控技術的發展,溫度控制技術已不是技術難題,采用熱電偶和溫控器即可解決。關鍵是如何達到給定溫度,由于介質有壓力甚至是高壓,采用內置式電加熱已不現實。采用電熱鍋爐供給蒸汽,運行成本大、壓力低。唯一可選擇的安全易行的還是采用定制外敷式電加熱器,將加熱器安裝在填料箱的表面,爲了能達到給定的設計溫度,應適當增加填料箱的表面積,並采取保溫措施。也可采用火焰加熱方式,及將填料箱放置于火焰上進行加熱,根據給定溫度對火焰大小進行控制。

6.數據處理

通過數據采集,用計算機將數據進行處理。可以得出閥杆和填料之間的摩擦力;填料的預緊力;泄漏率待終止試驗系統冷卻後采集;填料的磨耗量用天平稱重獲得。

式中:WN——閥杆開啓N次後填料磨耗量,g;

W1——試驗前填料質量,g;

W21——試驗後填料質量,g。

7.安全防護

由于填料箱有壓力,填料損壞時會有大量的過熱蒸汽和過熱水從填料函噴出,因此安全防護措施必不可少,試驗機周圍應安裝防護板,試驗時應透過防護板上的觀察玻璃窗口(玻璃應采用鋼化玻璃)進行觀察,也可通過攝像裝置進行觀察。試驗人員應穿長袖工作服,配防護眼睛和隔熱手套進行試驗過程中的操作,以免造成燙傷事故發生。

上海气动調節閥-天沃,與您資料共享!