1.引言

安慶分公司化肥一部合成氨裝置中,D1502氨分離器占有十分重要的地位。從氨合成塔出來的氨氣壓力18.OMPa,溫度326℃左右,經過兩級氨冷器降溫後,在D1502中進行液氨分離,分離出來的成品氨送尿素裝置做原料或送氨庫。其壓力爲3.5MPa,溫度爲-50℃左右。而D1502氨分離器上半部未合成的合成氣與合成氣壓縮機高壓缸出口的新鮮氣一道送K1502循環壓縮機進行升壓,再送到合成塔進行合成。因此,D1502液位控制系統運行的可靠性直接影響到整個合成系統的正常生産。本文在分析影響D1502液位控制系統的一些因素的基礎上,提出了相應的改進措施。

2.控制系統概述

在D1502氨分離器液位控制中,若液位過高,會引起系統超壓,嚴重時造成氣相帶液,損壞K1502循環段壓縮機。一般情況下,自動脫扣裝置將使壓縮機隔離,保護設備。若液位過低,氣相高壓易串至成品氨低壓管線,將發生事故。因此,D1502的液位監測系統必須確保靈、准、穩。

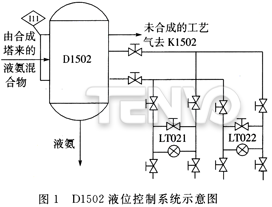

原監測系統采用兩台液位測量變送器,信號送總控,用于液位控制與顯示。同時設有液位浮筒開關,帶[1]聯鎖,高液位時動作,合成系統停車。如圖1所示。

在液位调节系统中,采用两台Fishet 公司的DBQ型单座气开式調節閥LV021A/B进行并联互备,该阀具有Ⅳ级以上泄漏等级,密封可靠,动作流畅。在合成氨开车中,该阀先是关闭,使系统建立液位,随着生产逐步正常,产量加大,閥門逐漸打開,以滿足生産,將液氨輸送至下一道工序。若LV021A調節閥出現故障,需切換到LV021B閥進行運行。此時,只能通過切換現場氣動切換開關HS021,將送到LV021A閥的氣信號切換到LV021B閥,以維持生産。

3.調節閥对控制系统的影响

3.1 现状

LV021A/B閥在運行中經常卡死在70%左右的閥位上,無法調節,造成D1502液位上漲,引起系統超壓,[1]高液位聯鎖動作,合成系統停車。嚴重時氣相帶液,損壞K1502循環段壓縮機。或是D1502液位迅速下降,液位過低,氣相高壓串至成品氨低壓管線而發生事故。在處理閥卡過程中,考慮到該閥壓力高,壓差大,閥芯上下需要均壓,曾采用DB型閥芯結構,即對原閥芯導向部分對開兩道均壓槽,確保閥芯在運行中滿足均壓。同時,更換了備件閥籠,經過檢查測試,完全沒有效果(南京廠正常生産時該閥的開度僅在50%左右)。

3.2 理论分析

LV021A/B調節閥规格单如下表:

| 工藝參數 | 調節閥设备参数 | ||

| 介質 | NH3 | 閥門型号 | 667DBQ50 |

| 介質密度(Kg/m3) | 638.6 | 公稱通徑(in) | 2〃 |

| 操作溫度(℃) | 0 | 閥芯(in) | 3/4〃 |

| 最小流量(m3/h) | 6.19 | 流通能力(Cv) | 11.8 |

| 最大流量(m3/h) | 75.4 | 閥體等級(Lbs) | 2500#BW |

| 正常流量(m3/h) | 65 | 閥體材質 | Carbon Steel |

| 入口壓力(MPa) | 25.8 | 內件材質 | AISI 440C |

| 工作壓差(MPa) | 17.0 | 流量特性 | EQ% |

| 關閉壓差(MPa) | 26.0 | 彈簧範圍(MPa) | 0.04-0.2 |

| 飽和蒸汽壓(MPa) | 0.438 | 調校範圍(MPa) | 0.12-0.2 |

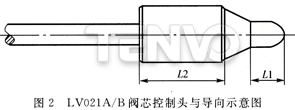

3.2.1阻塞流判定

(1)根据調節閥规格单,查参数:FL、PC

DBQ型閥爲單座流開閥,查表得FL=0.9,PC=11.45

(2)判定流動狀態

所以,該調節系統中,液態氨的流動狀態爲正常流動,非阻塞流。

因此,流量系數的計算公式爲:

式中:FL——壓力恢複系數;

C——調節閥的流量系数;

PC——臨界壓力(氨)(MPa);

Q——介質流量(m3/h);

PV——飽和蒸汽壓(MPa);

ρ——介質密度(103kg/m3);

P1——人口壓力(MPa);

△P——工作壓差(MPa);

△Pc——臨界壓差(MPa)。

由于C與Cν定義不同,試驗所得的數值也不同,它們之間的換算關系爲:

3.2.2 开度验算

考虑到实际生产中調節閥与管道系统的压降分配比的影响,等百分比流量特性調節閥的开度验算公式为:

式中:K——對應Qi的工作開度;

s——調節閥与管道系统的压降分配比;

C——調節閥的流量系数;

△P——實際工作壓差(MPa);

Qi——某一开度下的介質流量(m3/h);

ρ——介質密度(103kg/m3)。

對于高壓系統,S一般在O.1~0.3之間選取,取S=0.2。將以上參數代人開度驗算公式計算後,得到:

在正常流量情况下,調節閥的工作开度Knom=43.5%;

在最大流量情况下,調節閥的工作开度Kmax=52.3%。

根据等百分比流量特性对数特点,该阀在理想状态下,70%开度下的流量是50%左右流量的近两倍,因此,可以说明实际生产中,調節閥在70%开度下的实际流通量与理论流通量不符,问题的关键在于控制流量特性和流量系数的阀芯上。

3.3 检修分析

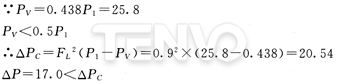

(1)表1可以看出,该阀的工艺条件对其内件的要求较高,原Fisher均选用AISI 440C硬质不锈钢,该材质硬度较高,耐磨性、抗腐蚀能力较强,并具有良好的耐高温性,能够维持长期运行,在多次常规检修中,因该阀的关闭性能要求高,每次都要对阀芯、阀座进行光刀处理,确保其密封线完好,如图2所示,因而,导致密封线左移,这就增加了控制流量特性和流量系数的阀芯头部的长度L1。因此,在同一开度下减少了流通量,为满足工艺的生产要求,开度必须增大。在阀芯光刀的同时,导向部分有效长度L2相应地被加工缩短,当开度增至70%左右时,如图3所示,阀芯导向部分的端面行至发笼导向末端,在大压差产生的侧向力作用下,导致阀芯偏磨卡死。

(2)就国产备件而言,由于內件材質的选用不太合理,表面硬化处理不到位,导致国产新备件更换后,很短时间即出现导向部分拉毛的痕迹,易导致卡涩。同时,国产备件阀芯、阀座密封线部位未作硬化处理(如表面堆焊司太立合金),表面硬度不高,易磨损而造成内漏,经反复光刀后,同样易发生上述问题。

(3)在長期運行中,在大壓差産生側向力的作用下,閥芯與閥籠偏磨,造成導向間隙加大,也是影響閥卡的一個因素。

3.4 改进措施

通過上述分析,爲了解決因LV021A/B閥卡的問題,而導致D1502內液氨不能及時送出,造成D1502液位上漲,引起系統超壓等安全隱患。我們采取了以下措施:

(1)利用系统中小修或计划检修时机,对LV021A/B阀芯头部按相关资料加工修正到16mm左右,阀座也要作相应的光刀处理,以确保調節閥的流量特性与额定Cv值,以及良好的密封性能。

(2)將備件閥籠的導向部分延長(由原來的69.4mm延長至76mm),確保閥芯在全行程範圍內,滿負荷狀態下能有效導向運行。

減小閥芯與閥籠導向間的配合間隙,建議采用H6/g5。

(3)合理选用內件材質,推荐选用AISI 440C,内件表面必须硬化处理,其表面硬度要求达到HRC40以上,确保阀芯头部、导向、阀笼导向及阀座密封部位的耐磨性。

(4)采取以上措施后,LV021A/B調節閥的流通能力完全能够满足合成系统的生产要求,未再出现因阀卡导致D1502液位控制系统故障的情况。

4.氣動切換對控制系統的影響

4.1 现状

若LV021B調節閥故障,需及时切换到LV021A阀进行运行,此时,只能通过现场气动切换开关HS021,将送到LV021B阀的气信号切换到LV021A阀。而在现场进行手动切换,存在着工艺、仪表切换协调困难等严重问题。

(1)工藝人員首先打開LV021A閥的前後截止閥,然後,儀表人員手動切換氣動開關,同時,對LV021B進行人工排卸信號氣源,工藝人員手動關閉B閥的前後截止閥。此時若切換協調不及時,導致高液位,[1]聯鎖動作,會造成合成系統停車。

(2)仪表人员在现场手动切换气动开关时,曾发生切换不到位,导致A/B两台調節閥同时不能工作,而造成合成系统停车的事故。因此,气动开关的可靠切换必须确保。

(3)即使切換中一切順利的話,A閥由關到開,B閥由開到關,或者卡死在某個位置不動作,所導致的工況擾動,使整個系統液位波動過大,調整不及時,仍然可能導致事故。

4.2 控制系统的改进

我们充分发挥DCS的优势,为确保LV021A/B調節閥的平稳切换,避免协调困难等不利因素,而影响工艺生产,将现场的气动切换开关、电气转换器、两台氣動閥門定位器取消,在LV021A/B調節閥上各装一台電動閥門定位器,取消切换开关,在DCS中以独立的两套调节系统取代,这样,在总控CRT上,工艺人员可以随时监控LV021A/B調節閥的运行情况,如图4。正常情况下,备用調節閥输出阀位置零,当調節閥需要切换时,现场打开备用調節閥的前后截止閥,在CRT上操作,根据工艺生产情况在CRT上对A、B閥門开度进行调整即可,一开一关,直至原在用調節閥阀位全关,备用調節閥达到需要的开度。在切换过程中,现场液位可以在DCS上监控,从而避免了过去工艺人员在现场进行閥門切换而看不到阀位以及总控与现场协调等诸多不便,确保了安全稳定生产。

5.小結

分析了影响D1502液位控制系统中的調節閥故障和气动切换开关切换协调两方面的因素,提出了液位控制調節閥内件的处理措施,取消现场气动切换开关,并以气动改电动,在DCS上实现了LIC021A/B系统互备,在CRT上进行软手动切换操作,极大地方便了工艺操作,提高了该系统运行的稳定性和可靠性,从而确保了D1502液位控制系统的安稳运行。

天沃-法兰式球閥,與您資料共享!