固定式球閥

一、球閥通道截面直径的选择和球体直径的确定

1、球閥通道截面直径的选择

在設計計算球閥时,首先要确定球体的通道直径,以便作为其他部分计算的基础。球体通道的最小直径要符合相应标准的规定。设计国标球閥时,全通径球閥的最小通径应符合GB/T19672—2005《管线閥門一技术条件》或GB/T 20173—2006((石油、天然气工业一管线输送系统一管线閥門》标准规定。设计美标球閥时,全通径球閥的最小通径应符合APl6D一2008/ISO14313—2007《石油、天然气工业一管道输送系统管道閥門》标准规定。对缩径球标准规定,对于公称尺寸DN≤300mm(NPS 12 in)的閥門,閥門公称尺寸的孔径缩一个规格,按标准规定的内径,对于公称尺寸DN350mm(NPS 14 in)至DN600mm(NPS 24 in)的閥門,閥門公称尺寸的孔径缩两个规格,按标准规定的内径,对于公称尺寸DN>600mm(NPS 24 in)的閥門,和用户商定。对于没有标准规定的球閥,通常球体通道的截面积应不小于管道额定截面积的60%,设计成缩径形式,这样可以减小閥門的结构,减轻重量,减小阀座密封面上的作用力和启闭转矩。一般采用閥門公称尺寸DN与球体通道直径d之比等于0.78。此时,球閥的阻力不会过大。

2、球體半徑的確定

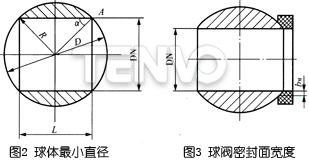

设计球閥首先应根据球体通道直径和介质工作压力P来确定球体外圆半径R。如果按此式确定球体半径,则公称尺寸DN,和球体长度L相等,即DN=L。当球閥关闭时,A点实际上仍在密封环的边缘,而不能起到密封作用。因此L尺寸必须增大,而使L>DN,使A点移动到密封环的面上起到密封作用。所以,必须对上式进行修改。

球閥在达到密封时,所需的密封面宽度如图3所示。

首先依據密封圈材料的許用比壓,按密封面必須比壓的公式,初步算出密封圈的寬度:

若閥座密封圈的材料爲聚四氟乙烯,則許用比壓爲[q]=17.5MPa;C爲密封面材料有關的系數,對于聚四氟乙烯,C=1.8;K爲給定密封面條件下,考慮介質,壓力對比壓值的影響系數,對于聚四氟乙烯,K=0.9。

把以上數值代入式1,經過運算,得:

上式中P爲設計壓力,通常取公稱壓力PN(MPa)。

對于閥座密封圈用金屬圈加固時,許用擠壓應力可適當加大。

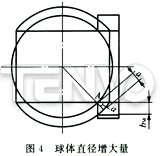

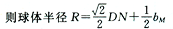

所以不管球閥处于开启状态还是处于关闭状态,密封面与球体接触面的宽度,都不应小于bM。L應增加兩倍密封面的投影寬度,球體半徑也應增大如圖4所示。

因爲tga=bM/2a=1

所以2a=bM

因此球體的直徑應增加bM

此值爲達到密封時的球體最小直徑。如球體強度需加大,可適當加大球體直徑。

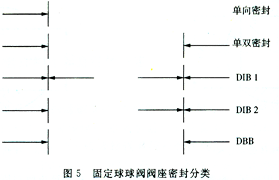

二、固定球球閥的设计与计算

根据GB/T 19672—2005、GB/T 20173—2006和美国石油学会标准APl6D — 2008、国际标准化组织标准ISO14313:2007标准规定,固定球球閥为双阀座閥門,对于双阀座閥門分:单向密封、双向密封、双阀座双向密封、双阀座一个阀座单向密封一个阀座双向密封,双截断排放阀。如图5所示。

单向密封 — 设计在一个方向密封的閥門;

双向密封閥門 — 设计在两个方向都能密封的閥門;

双隔离 — 泄放阀DIB一1(双阀座双向密封) — 双阀座,每一个阀座均能达到双向密封;

双隔离 — 泄放阀DIB—2(双阀座一个阀座单向密封一个阀座双向密封) — 双阀座,一个为单方向密封阀座,一个为两个方向都能密封的阀座;

双截断 — 泄放阀DBB — 在关闭位置时,具有双密封副的閥門,当两密封副问的体腔通大气或排空时,閥門体腔两端的介质流动应被切断。

標准還要求密封試驗時,應爲進口端閥座密封。

減壓閥厂家-天沃,與您資料共享!