提示:本文通過對調節閥的原理、流量特性、结构类型的阐述,介绍了三通調節閥在蓝星0kt/a有机硅单体工程项目中的应用。

1 控制阀的节流原理

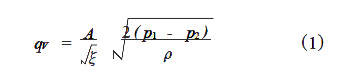

從流體力學的觀點看,控制閥是一個局部阻力可以變化的節流元件,對不可壓縮流體,由伯努利方程可以求得通過控制閥的流體流量,如式(1):

式中 qV———體積流量;

p1———閥前壓力;

p2———閥後壓力;

A———節流面積;

ξ———控制閥的阻力系數;

ρ———流體的密度。

由式(1)可見,當A一定,p1–p2不變時,qV僅隨控制閥阻力系數的變化而變化:若ξ減小,則qV增大;反之,若ξ增大,則qV減小。控制閥就是根據控制信號的大小和方向改變閥芯的行程來改變閥的阻力系數,以達到調節流體流量的目的。

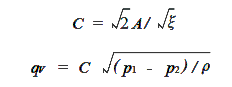

式中C———控制閥的流通能力。

C的定義:溫度爲5~40℃的水,當控制閥全開,閥兩端的壓差爲0.1MPa,每小時流經控制閥的流量數(m3/h)。控制閥流量系數將由C系列變爲KV系列。C和KV之間的關系爲:KV=1.01C。

2 控制阀的流量特性

指介質流過控制閥的相對流量與控制閥的相對開度之間的關系,如式(2)所列。

qV/qVmax=f(l/lmax)(2)

式中qV/qVmax———相對流量,即控制閥某一開度下的流量與全開流量之比;

l/lmax———相對開度,即控制閥某一開度下的行程與全開時行程之比。

一般來說,改變控制閥的閥芯與閥座之間的節流面積便可調節流量,但實際上由于各種因素的影響,在節流面積變化的同時,還會發生閥門前後壓差的變化,而壓差的變化也會引起流量的變化。因此,流量特性有理想流量特性和工作流量特性。

該反應系統是在銅催化劑作用下,以矽粉和氯甲烷爲生産原料,在流化床反應器中直接合成粗甲基氯矽烷混合含塵氣體,利用一級旋風除塵器除塵後,合成氣進入後續系統中淨化分離,最終生成甲基單體。

每周期開車前,先用導熱油對流化床反應器矽粉床層升溫,來自反應器粉料氣流輸送機的幹燥粉料,以及來自氯甲烷氣體過熱器的過熱氯甲烷氣體,被導熱油預熱到合成反應開始的溫度,在銅催化劑催化條件下,使氯甲烷與矽粉進行合成放熱反應。放熱産生的熱量被導熱油帶出,用于産生中壓飽和水蒸汽。

反應器的導熱油加熱結構分兩部分,反應器外部爲半管夾套,保證外部熱量分布均勻;反應器內部爲指型管加熱,指型管均勻分布使傳熱均勻,反應器開車升溫及正常反應冷卻采用導熱油提供和帶走熱量,回收反應熱用以副産中壓蒸汽。

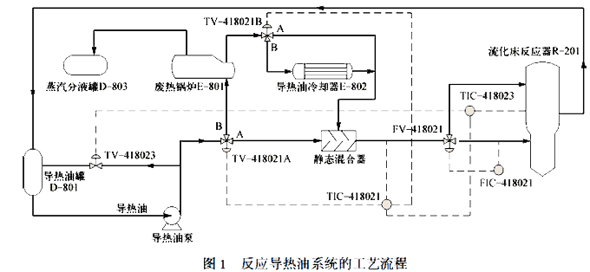

開車階段,流化床反應器(R-201)需進行升溫時,先向反應導熱油罐(D-801)注入一定量的導熱油,開啓反應導熱油泵,將導熱油送進流化床反應器內部的指型循環管和外部的半管夾套,進行流化床反應器的床層升溫。返回D-801降溫後的導熱油,再次進行循環加熱。當流化床反應器的床層溫度達到指定值時,通入過熱氯甲烷開始正常生産。正常生産時,用導熱油吸收合成反應放出的熱量。導熱油進反應器時的溫度爲250℃,出反應器時的溫度升到260℃。導熱油出反應器後直接進入反應導熱油罐,與反應導熱油泵旁路返回的導熱油混合。

反應導熱油泵把加熱後的導熱油經三通閥(TV-418021A),一部分送到廢熱鍋爐(E-801);另一部分進入流化床反應器(R-201)。兩部分的流量是由三通調節閥的阀芯同步反向调节三通阀的A、B出口的开度来分配,这种流量调节方式无节流,流阻小,作用在阀上的压力相对较小,不会对泵产生背压,使导热油泵的导热油流量保持恒定。若流化床反应器的温度发生变化,温度信号经控制系统进行运算,控制三通阀的执行机构带动该阀的阀芯动作,从而改变了三通阀的A、B口的开度,达到调节流量的目的。假设R-201温度偏高,TIC-418023调节器将起作用:一是加大进入到R-201中的导热油流量,以移走R-201中更多的热量,使温度降下来。同时,TIC-418023还要改变调节器TIC-2418021的设定值,使其输出变化,从而改变三通阀 TV-418021A/B閥門的开度———首先加大进入E-801的流量,利用E-801降低进入的导热油的温度,从而降低R-201的温度,在E- 801中,利用被加热的导热油的热量,生产1.0MPa(G)的饱和蒸汽,换热后的导热油直接进入反应器;如果出E-801的导热油温度偏高,即此时R- 201的温度还继续偏高,则利用导热油冷却器(E2802)处的三通阀(TV-418021B),将导热油转向旁路去导热油冷却器,E-802用循环冷却水冷却,即改变三通阀TV-418021B的B出口,进入E-802的油量加大,E-802冷却后的导热油与经TV-418021A的主流导热油在静态混合器中充分混合后去流化床反应器,便更多地降低导热油的温度,最终能用导热油移走R-201中更多热量,使R-201的温度回到设定值上。由三通控制阀(FV-418021)定量控制的导热油进流化床反应器半管夹套管,余下的导热油去流化床反应器内部指型循环管束。

在有机硅单体的生产过程中,反应部分是非常关键的,反应器控制得好与坏将直接影响到最终产品———甲基单体的产量和质量。由于甲基单体合成的反应为放热反应,合成反应的操作温度需控制在300℃左右,因此及时把多余的热量移走,才能保证反应的顺利进行。鉴于该反应控制的重要性和关键性,对反应器的控制采用了反应灵敏、调节速度快且控制性能稳定,同时又不是非常复杂的串级调节系统。以反应器温度(TT-418023)作为主调参数,反应器入口的导热油温度(TT-418021)作为副调参数,2台三通控制阀(TV-418021A/B)作为副环的被调对象,当导热油流量、温度发生变化,TT-418021 引起波动,副调节器TIC-418021)立即进行调节,通过TV-418021A/B的开度变化,改变至废热锅炉及导热油冷却器的导热油量来达到不影响到反应器温度的目的。如果导热油流量、温度变化很大,影响到反应器入口温度(TT-418021)及反应器温度(TT-2418023)的变化,这时主调节(TIC-418023)的输出开始发生变化,对副调节器(TIC-418021)来说,它将接受给定值与测量值两方面的变化,从而加速了调节过程,但此调节过程依然通过改变TV-418021A/B的开度实现。除了上述通过串级控制回路来控制流化床反应器的温度外,还由反应导热油泵的回流流量来调节,加快了调节进程。

綜上所述,在反應導熱油控制系統中采用了3台三通控制閥,可以省掉3台二通閥和3台三通接管,既能簡單、有效地進行控制,根據反應器所需的熱量進行流量分配,同時又能保證半管夾套及指型管內的流量穩定,使整個系統運行平穩,完全滿足工藝要求。

上海減壓閥厂-天沃感謝您浏覽!