1.前言

用于火電廠高加疏水、再熱器疏水、過熱器疏水等系統疏放水的關閉與排放閥門具有以下使用特點:

(1)密封要求高

由于這類系統壓力高,壓差大,起初輕微的滲漏,很快會被高速氣流快速沖刷出大的缺口,小漏變成大漏,因而即使輕微的泄漏也會導致機組出力不足,煤耗上升,成本增加。

(2)須快開快閉,具備故障保護功能

一旦机组出现故障,要求閥門能即时迅速打开或关闭,以最大限度保证设备的安全,同时故障状态也许会失电或失气,这时要求閥門能按工况设计要求自动打开或自动关闭。

(3)具備自動控制功能

這主要是電廠自動控制的要求。

(4)較高的可靠性

要求閥門在温度变化状态、高压差状态、不常动作状态,压力波动状态均能具有较高的密封性能、可靠的动作性能。

針對上述要求,氣動控制的疏水閥成爲這類系統的首選産品,它比較圓滿地適應上述要求。這主要體現在以下幾方面:

(1)持久穩定的密封比壓

弹簧力或气缸推力能始终保证活塞推杆一步到位地作用于阀芯,并作用到阀座关闭閥門。弹簧力或气缸推力比较稳定,较之于电动装置能始终维持设计所要求的密封比压,不会因温度变化或调试问题产生泄漏。

(2)調試簡單,維護要求低,故障低,可靠性高

電動裝置調試繁瑣,很多用戶不會調試,常出現故障,要麽調不到位,要麽調過頭,常出現不應有的用戶投訴。氣動裝置則結構簡單,維護要求低,調試方便,故障率低。

(3)失氣失電自動保護

单作用气缸靠复位弹簧,可方便地回复到故障所要求的閥門控制状态。

(4)快速啓閉

與電動裝置相比,氣缸執行速度更快,對要求故障快速反應複位的工況更適應。

除上述特点外,还具有价格相对低廉,节能环保等特点,因而在电厂这类工况用气动疏水阀替代原电动、手动閥門正成为一种趋势。

2.閥門及气动执行机构的选型

这类閥門一般设计为全开全闭,而从流量特性考虑截止閥、球閥具有啓閉行程短,速度快,密封可靠,啓閉靜態力矩小等特點,因而兩類産品都得到應用,隨著硬密封球閥制造技術的日趨成熟,气动球閥也获得了一席之地,但从可靠性考虑主流产品仍然是气动截止閥。

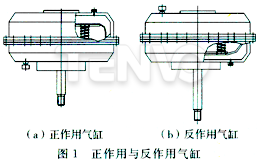

選型的另一個問題是控制方式的選擇。氣缸爲定型産品,依作用方式可分單作用和雙作用。單作用産品帶複位圓柱彈簧,具有失氣自動複位功能,即失氣時氣缸活塞(或膜片)在彈簧作用下,驅動氣缸推杆回複到氣缸初始位置(行程的原始位置);雙作用氣缸無複位彈簧,推杆進退須依靠變換氣缸氣源的進出口位置。氣源從活塞上腔進時,推杆向下運動;反之氣源從活塞下腔進時,推杆向上運動。由于不帶複位彈簧,雙作用氣缸對比同徑單作用氣缸具有更大的推力,但不具備自動複位功能。顯然不同的進氣位置使推杆有不同的方向運動,當進氣位置在推杆的背腔時,進氣使推杆前進,這種方式又稱爲正作用氣缸,反之進氣位置在推杆同側時,進氣使推杆後退,這種方式又稱反作用氣缸。對氣動疏水閥因爲一般需要失氣保護功能,通常選用單作用氣缸,圖1爲以上兩類氣缸結構簡圖。

从以上分析可知,当閥門保护方式为失气打开时,我们必须选择单作用的正作用气缸;当閥門的保护方式为失气关闭时,我们必须选择单作用的反作用气缸。前者閥門关闭时必须维持持久的稳定气源压力,对气源的稳定性持久性要求较高,常闭阀尽可能地避免选择这种设计,一般用于常开阀;后者则相反,适用于常闭阀,但对于弹簧的要求较高,应具有稳定持久的弹力。

3.氣缸推力計算

除了作用方式的選擇,計算所選氣缸推力是設計的重要工作,這裏以常見的常閉式氣動疏水閥說明如下:

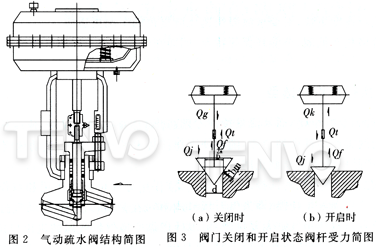

圖2爲産品結構設計簡圖

因压力较高,为尽可能选择较小的气缸,采用了上进流(倒流)的閥門设计方式,为提高密封比压,采用了锥面密封的密封面设计形式。

3.1 气缸关闭力的计算

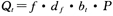

關閉狀態受力分析如圖3(a)

圖中:

Qt爲填料摩擦力

Qj爲介質靜壓力

Qf爲閥杆截面的介質推力

Qm为閥門达到必须密封比压时的密封面作用力

Qg爲氣缸關閉時輸出力

Qk爲氣缸打開時輸出力

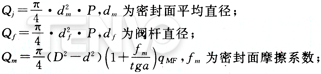

各受力計算公式如下:

f爲填料摩擦系數,bt为填料宽度,P为閥門设计压力。

qMF爲密封面必須比壓。

要实现閥門的有效密封,必须Qg-Qf-Qt+Qj≥Qm即Qg≥Qf+Qt+Qm-Qj

當然關閉力也不是越大越好,還須校核密封面實際比壓q,並使其小于許用比壓[q]

式中:Q1m爲作用于密封面的實際密封力,由氣缸實際推力減去相關阻力得出。

通過以上計算可確定關閉狀態的彈簧預緊力,爲彈簧選型確定依據。

3.2 开启状态气缸力的计算

开启时瞬间閥門受力分析如图3(b)。

当閥門被打开后Qj,會消失爲零,但Qg會逐漸增加,兩者部分抵消,到開啓行程末端(最高位),氣缸推力Q1k應使

式中:Q1s爲此位置彈簧的壓縮力。

比較以上兩式確定其中較大者爲氣缸推力,再根據實際輸入氣源額定壓力可大致推算出所選擇氣缸的直徑,考慮一定的安全系數,最終確定氣缸大小。

4.出廠試驗

工厂型式试验是确认产品性能的重要依据,通过试验可确认閥門的设计加工质量,承压新能,启动装置的动作性能,一般应进行以下试验。

(1)密封試驗

撤除气源,让弹簧复位至閥門关闭后,从设计流向向阀芯密封面逐步加压,进行承压密封试验,全程分3—4个压力阶段,分别观察閥門各阶段保压性能,到最高设计压力的1.1倍压力为止均应无泄漏。以此验证閥門在压力波动时也能稳定密封。

(2)殼體試驗

依公稱壓力的1.5倍進行水壓殼體試驗,觀察填料部位、中法蘭墊片各處以及殼體全表面應無滲漏。

(3)動作試驗

閥門关闭后,将閥門打压到设计压力,给气缸通气(压力控制O.4-O.45MPa)确认能否开启閥門,能否达到设计行程,到达设计行程后撤除气源,閥門应能自行复位。此试验至少反复3次以上。

5.附件的選擇

除閥門和气缸外,气动疏水阀应配备以下附件:电磁阀、行程开关、调压阀(含过滤器、油雾器,即三联件)、手动装置。对电磁阀一般单作用气缸选择二位三通即可,并按安装位置确定电磁阀的结构形式;行程开关可选择摇臂式,调整方便,三联件用于气源处理及压力调节,如气源统一处理,可不必单配。手动装置用于辅助强制密封,分为上装式和侧装式,配置应考虑安装空间及合同规定。

連接管及管件應選擇金屬材料的,因介質溫度比較高。支架盡可能高一些,使氣缸內部橡膠件遠離熱源,延長內部橡膠密封件的適用壽命。

最後需要說明的是,氣動閥門虽然有很多优点,但其缺点也是明显的:气动装置不可能做得很大,因而对高压大口径閥門的应用受到限制,安装空间有限时也无法安装。

止回閥廠家-天沃,與您資料共享!