浮動式金属硬密封球閥

一、引言

金属硬密封结构很多,比如楔式硬密封球閥、撑开式硬密封球閥、偏心球閥(包括偏心半球閥)的結構等等。本文主要介紹的是浮动球閥和固定球閥的密封副结构、特点及其应用场合。可以有针对性地解决所有金属密封球閥普遍存在的球体和金属阀座密封面在开启和关闭过程中的摩擦问题;球体和金属阀座密封面在高温状态下材料热膨胀的吸收问题;以及球閥密封副的耐磨、耐冲蚀问题。下面是根据閥門的结构和工艺以及工作环境和应用行业的不同,对硬密封球閥的结构进行描述。

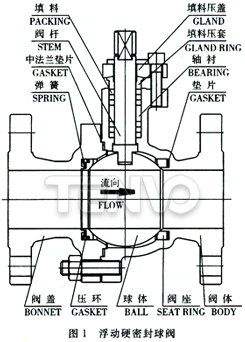

二、浮动硬密封球閥

浮动硬密封球閥的结构见图1,它由阀体、阀盖、球体、阀座、阀杆、弹簧、垫片等零件组成。一般浮动硬密封球閥采用出口端密封结构(图2),即进口端阀座采用板簧或压簧加载结构,阀座与阀体之间没有设置密封元件。在高温或低温状态下,阀体、球体与阀座的变形量被板簧或压簧吸收,故閥門能够在高温或低温状态下灵活启闭,避免由于热胀冷缩引起的球体与阀座的卡死现象。而在閥門关闭位置时,在弹簧力和介质压力的作用下,球体向出口端阀座形成推力,保证阀座与球体、阀座与阀体在低压和高压状态下都能产生密封效果。閥門在低压状态下由弹簧的加载力来保证閥門密封。该阀类有较低的閥門操作力矩,选择不同材料并对球体和阀座密封面进行不同表面处理,确保密封可靠、且耐高温耐磨损、耐腐蚀、使用寿命长。具有在超高压、粉尘、含固体颗粒和纤维物等恶劣工况的操作能力。球体和阀座之间具有良好的剪切、自洁功能、适合对含颗粒、纤维介质的控制。

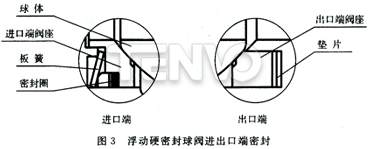

浮动硬密封球閥除了可设计成出口端密封外,还可以设计成进、出口端密封,见图3。即在閥門进口端阀座和阀体之间设置一密封元件,利用介质压力对进口端阀座形成的活塞效应,在弹簧力和介质压力的作用下,把进口阀座和球体推向下游(出口端)阀座,从而保证閥門进、出口端都能达到密封效果。

浮动硬密封球閥结构可适用下列工况:

(1)低温型,一般适用于低温场合的介质切断控制,介质温度达到—196℃。阀体及内件均经过—196℃液氮低温深冷处理,采用加长型阀盖,确保閥門在超低温状态下正常使用,泄漏量达到气体零泄漏。

(2)高溫型,適用于高溫場合的介質切斷控制,介質溫度高達+650℃。閥體及內件全部采用耐高溫特殊合金鋼,經過特定的熱處理,采用加長散熱型上閥蓋,確保該閥在高溫狀態下正常使用,泄漏量達到氣體零泄漏。

应用工况:火力发电机组的主蒸汽系统停用时必须打开各级疏水阀排放蒸汽冷凝水,杜绝蒸汽凝结水腐蚀损伤高温高压管线和相关设备。这种应用要求疏水閥門能在高温高压下长时间严密关断,浮动硬密封球閥就具备这种能力。

上述浮动硬密封球閥阀座结构型式:出口密封型和进出口密封型,可根据客户要求和具体的工艺工况来进行选用。主要内件材料推荐如下:

閥座:SUS316/钴基合金

墊片:石墨+SS

彈簧:17-7PH或INCONEL 750

溫度範圍:-196℃~400℃或-196℃~650℃:

金属硬密封固定球閥

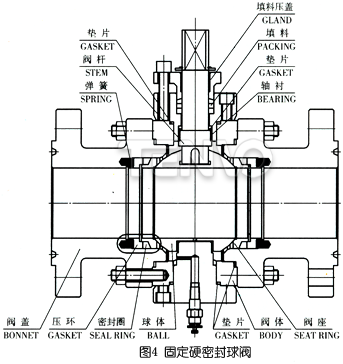

三、固定硬密封球閥

固定硬密封球閥的结构见图4。它由阀体、阀盖、球体、阀座、阀杆、弹簧、垫片等零件组成。一般固定硬密封球閥根据压力的大小、介质性质及密封要求的不同而选择进口端密封结构。阀座密封根据工况温度可选O型圈密封、石墨垫片或自紧式石墨密封;这些结构可根据工况的实际情况合理选用,可以达到满意的效果。硬密封固定球閥一般采用球前密封结构,具有双切断双排放功能(DBB结构),其密封原理在閥門设计手册中均有描述,故此不再重复。

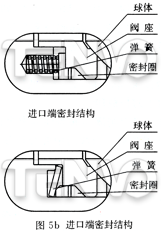

本文介绍两种进口密封结构形式:一种是石墨垫片或压力自紧式密封结构,如图4.5b所示,当閥門处于关闭位置时,阀座与阀盖间的密封由密封圈来保证密封,即采用压力自紧密封结构原理,当阀腔内无介质压力时,由弹簧产生的预紧力,作用在压环上,使密封圈与阀体、阀座之间形成初始的密封条件—密封圈预紧比压。当阀腔内介质压力升高时,由于阀座的活塞效应,压环受介质压力的作用压紧密封圈,使之与阀盖和阀座之间密封比压随压力的增加而逐渐增大。与此同时,阀座密封面始终与球体保持紧密接触,确保閥門在高、低压差下均能达到无泄漏的密封。当閥門中腔介质压力异常升高时,出口端阀座会自动向下游排放压力。

另外一种是O型圈密封结构,见图5a。当閥門处于关闭位置时,进出口端阀座与阀盖问的密封由O型圈来保证密封,即介质压力作用在阀座上,产生活塞效应,推动阀座与球体紧密接触。当閥門中腔介质压力异常升高时,在中腔压力作用下,出口端阀座会自动向下游排放压力。

这两种进口密封结构固定硬密封球閥可适用于下列工况:

(1)高耐腐蚀、高耐磨金属硬密封球閥,主要应用于国内煤改油甲醇项目中,其中,高压工况的氧气切断,压力为2.O~5.OMPa。由于氧气介质的特殊性,氧气流速必须控制一定的流速内,因此高压氧气切断型金属硬密封球閥也进行了特定的改进,阀内件采用MONEL。等特殊合金材料,确保閥門在打开的瞬间把氧气流速控制在25m/s以下,泄漏量为气体零泄漏,达到国家标准及用户使用要求。随着我国煤改油项目及甲醇项目的大规模发展,高压氧气切断阀在该装置中得到大量使用,而此前高压氧气切断阀基本上是引进国外閥門厂家。因此,高压氧气切断金属硬密封球閥成功开发和应用,足以打破这种完全依赖进口的局面。

(2)高温高压蒸汽切断型,应用于高温高压状态的蒸汽切断,一般多见于大型石化工厂主蒸汽疏水管路,温度为300℃~500℃,压力为3.0~5.OMPa,閥門通径为DN200~DN600。由于高温、高压、口径大等因素,通过采用独特的研磨设备和研磨技术,成功解决的大口径球閥球体的研磨难题,确保该阀在高温高压状态下正常使用,泄漏量达到气体零泄漏的技术要求。

固定硬密封球閥阀座形式主要有以下几种(密封结构简图见图5)。

閥座:SUS316/钴基合金

O型圈:全氟橡膠

彈簧:17-7PH

溫度範圍:-40℃~300℃

(僅適用于幹淨的氣體、液體介質)

閥座:SUS316/钴基合金

壓環:石墨

彈簧:17-7PH或INCONEL750

溫度範圍:-196℃~400℃

或-196℃~650℃

应用工况:在煤气化装置中的水煤浆输送和干煤份输送管路中、大型乙烯装置中和冶金、污水处理、造纸业中主要是煤粉输送、煤粉喷射系统、灰渣排放系统、污泥、废水处理、纸浆输送等作为多相流的切断装置都可以选用硬密封固定球閥。

四、硬密封球閥的工艺特点

a、超音速火焰噴塗工藝

閥座和球體表面采用表面熱噴塗設備—超音速火焰噴塗(HVOF)其工藝:氫氣、氧氣充分燃燒爆炸後,産生高速火焰,火焰速度高達6000碼/秒(三倍音速),通過特別設計的噴槍,金屬粉末粒子(材料可根據用戶要求選擇)被高速噴塗到球體表面及閥座的密封面上,從而形成致密的、具有極強粘結度的塗層,法向粘結強度達70MPa,塗層表面硬度最高可達62—70HRC,不容易被介質及介質中的雜質劃傷。火焰噴塗工藝可以做到硬度及強度完美的統一,並不受溫度的影響。

b、“配對”精密研磨工藝

硬密封球閥球体与阀座之间“配对”精密研磨。由于球和阀座的硬度比较高,可采用独特的磨料、工艺和工装,在引进和改制的精密研磨机上进行研磨,密封效果可以达到“零”泄漏。对于大口径的閥門都采用人工研磨的方式,每一个阀的品质都得以保证。

c、優質的密封材料

选用优质、合理的阀座密封材料是保证閥門使用性能的重要因数。但这必须在确保了解工况介质的前提下,才能发挥其特性。因此,根据我们天沃泵閥公司多年来的供货经验和使用场合,我们将硬密封球閥分为四种类型,具体参见图5。

五、結束語

硬密封球閥虽然有各种不同结构,设计者必须根据不同工况需要,采用不同的设计。

从设计上讲,金属对金属的密封以线密封为佳,从密封原理上及密封比压上最易保证密封,在很小的预紧力情况下就能保证足够的密封比压,使金属密封球閥达到密封。但这要根据管道的压力等级和口径大小来定阀座密封面的接触宽度,以防密封面被压溃。

球体和阀座密封面的加工精度是一个不容小视的问题。对于球体的圆度误差,一定要控制(根据球径大小而定)在很小的范围内,阀座的制造精度一般应高于球体。其球体和阀座密封面的表面粗糙度应不高于Ra0.2。为了提高球体表面硬度和耐磨性,可进行表面硬化处理。这样,有利于保证密封性能,降低开启和关闭时的操作力矩。对于球体和阀座外表面及阀杆连接的槽以及其他零件阀杆、填料孔等零件的加工精度均需提高,才能保证硬密封球閥在极限工作状态下工作的可靠性和灵活性。

硬密封球閥的阀杆密封采用柔性石墨填料,法兰采用夹不锈钢丝柔性石墨或金属缠绕石墨垫片,具有本质防火安全和防静电功能。采用下装式阀杆,防飞出阀杆结构,从而避免因对閥門误操作造成阀杆飞出事故。

止回閥廠家-天沃,與您資料共享!