焊接修補是閥門常用的一種修複方法。

閥門的破损主要出现在鑄鐵閥門上。鑄鐵性脆、可焊性差,给閥門修复带来一定困难。因此,在鑄鐵件上进行焊修时,应严格遵守操作规程,按照技术要求施焊,才能保证焊接修複质量。

(1)補焊方法及工藝規範。鑄鐵常用補焊方法及工藝特點見表9-2。鑄鐵電焊條選用見表9-3。目前有一種自制的奧氏體銅鐵焊條焊補鑄鐵件,效果很好。其制備方法是將鎳鉻絲穿在紫銅管內,紫銅管外敷藥皮,用電爐烘幹而成,見表9-4。鑄鐵補焊電流範圍參考表9-5。

| 焊補方法 | 分類 | 工藝特點 |

| 氣焊 | 熱焊法 | 焊前預熱600~650℃,呈暗紅色,快速施焊。采用鑄鐵填充 材料,焊後加熱650~700℃2,保溫緩冷。焊件應力小,不易裂 紋,焊後可加工,硬度、強度與母材基本相同。但焊件壁較厚 時,難以焊透 |

| 冷焊法 | 又叫不预热氣焊法。工件焊前不需预热,用焊炬烘烤被焊工 件坡口周圍或加熱“減應區”。焊接過程中應注意加熱“減應區” 的温度,一般为600~700℃,焊后缓冷。采用高硅量的氣焊丝, 焊後不易産生裂紋,加工性能較好。但若加熱“減應區”選擇不 當或溫度不當,會有較大的殘余應力存在 |

|

| 釺焊 | 用氣焊火焰加热,一般用黄铜丝做钎料,焊后可加工,但强 度較低,耐溫性能也較差;主要優點是不易産生裂紋,焊接幾 何質量較好。常用于載荷強度不高或應力較大的鑄件的補焊 |

|

| 電弧焊 | 熱焊法 | 焊前將零件預熱至600~650℃,快速施焊,焊後緩冷。適用 于小型鑄件熱焊或者大型鑄件的局部預熱焊 |

| 半熱 焊法 |

焊前整體或局部預熱至300~400℃,快速施焊,焊後緩冷, 創造“石墨化”條件,適于鑄208等焊條。對于應力較小處可采 用電弧切割坡口,使局部造成預熱條件,並借焊接過程中的熱 量促進“石墨化”作用 |

|

| 電弧焊 | 冷焊法 | 即常溫焊接。工件無需預熱,這種方法應用較廣泛。多采用 非鑄鐵組織的焊條,嚴格執行“短弧、斷續、小規範”的要點。 多用于球墨鑄鐵的閥門体和閥門盖的焊补 |

| 速冷 焊法 |

在坡口周圍預先敷蓋濕布或濕泥團,每段焊完後立即用冷空 氣或石蠟、冷水冷卻焊縫,以吸收焊縫熱量,減少受熱面積, 采用回火焊道減少熱裂紋。適于非加工面的施焊 |

|

| 焊條名稱 | 統一 牌號 |

符合國 家標准 |

焊芯 成分 |

藥皮 類型 |

焊縫金屬 | 電源種類 | 用途 |

| 氧化型鋼芯 鑄鐵焊條 |

鑄100 | TZG-1 | 碳鋼 | 氧化型 | 碳鋼 | 交、直流 | 用于焊後不需 要加工的一般灰 鑄鐵 |

| 高钒鑄鐵 焊條 |

鑄116 鑄117 |

TEG-3 TZG-3 |

碳鋼或 高釩鋼 |

低氫型 (高釩 藥皮) |

碳鋼或高釩鋼 | 直流 (反接) 或交流 直流 |

用于強度較高 的灰鑄鐵(否则 焊縫易剝離)、 球墨鑄鐵、可锻 鑄鐵 |

| 鋼芯球墨 鑄鐵焊條 |

鑄238 | 碳鋼 | 石墨型 | 球墨鑄鐵+碳鋼 | 交、直流 | 球墨鑄鐵件补 焊。球墨鑄鐵预 熱至500℃,焊 後熱處理 |

|

| 鑄鐵芯 鑄鐵焊條 |

鑄248 | 灰鑄鐵 | 石墨型 | 灰鑄鐵 | 交、直流 | 厚壁鑄鐵件 補焊 |

|

| 鋼芯墨化到 鑄鐵焊條 |

鑄208 | 碳鋼 | 石墨型 | 灰鑄鐵 | 交、直流 | 一般灰鑄鐵, 需預熱至400℃, 剛度較小的零件 可不預熱 |

|

| 純鎳鑄鐵 焊條 |

鑄308 | TZNi | 純鎳 | 石墨型 | 純鎳 | 交、直流 | 用于重要的灰 鑄鐵件,压力较 高的重要鑄鐵 件,焊後加工性 能好 |

| 鎳鐵鑄鐵 焊條 |

鑄408 | TZNiFe | 鎳鐵 合金 |

石墨型 | 鎳鐵合金 | 直流 (正接) 或交流 |

用于強度較高 的灰鑄鐵和球墨 鑄鐵。加工,但 熔合區稍硬 |

| 鎳銅 (蒙耐爾) 鑄鐵焊條 |

鑄508 | TZNiCu | 鎳銅 合金 |

石墨型 | 鎳銅 合金 |

直流(正接) 或交流 |

用于灰鑄鐵, 抗裂性好,加工 性較好,但強度 較低 |

| 銅鐵鑄鐵 焊條 |

鑄607 | TXCuFe | 紫銅 | 低氫型 | 銅鐵 合金 |

直流 (反接) |

用于一般鑄鐵 件,加工性能差, 而塑性好,抗熱 應力裂紋性能 好,但强度較低 |

| 銅鐵鑄鐵 焊條 |

鑄616 | TZCuFe | 銅芯鐵 皮或銅 包鐵芯 |

低氫型 或钛鈣 型 |

銅鐵 合金 |

交、直流 | 灰鑄鐵,抗裂 性與加工性尚 可,強度低 |

| 紫銅管 | 铜丝牌號 | 鋼絲直徑 | 焊條长度 | 藥皮外徑 | 主要用途 | |

| 外徑 | 內徑 | |||||

| φ4 | φ2 | OCr18Ni9 | φ1.6 | 250±3 | φ5.5~5.8 | 用于壁厚8mm以上, 要求焊縫強度較高,加 工性要求不高的斷裂焊 接修複 |

| φ3 | φ2 | Cr15Ni60 | φ1.5 | 250±3 | φ4.3~4.5 | 用于有加工要求,受 力較大或有密封壓力要 求,壁厚在5ram以上的 斷裂或有凹坑缺陷的焊 接修複 |

| φ3 | φ2 | Cr20Ni80 | φ1.8 | 250±3 | φ4.3~4.5 | 用于有較高機械加工 性,受力要求不大的斷 裂修複 |

| φ2 | φ1 | OCr18Ni9 | φ0.8 | 160±2 | φ3.0~3.2 | 用于壁厚小于4mm, 有0.2~0.3MPa密封壓 力要求,加工要求不高 的断裂修複 |

| 坡口類型 | 焊縫形式 | 焊件厚度或坡口深度/mm | 焊條直径DN/mm | 焊接電流/A |

| 單面坡口 | 2 | 2 | 55~60 | |

| 2.5~3.5 | 3.2 | 80~100 | ||

| 4~5 | 3.2 | 90~120 | ||

| 4 | 130~150 | |||

| 5 | 140~180 | |||

| 5-6 | 4 | 140~160 | ||

| 雙面坡口 | 6~12 | 4 | 160~180 | |

| 12 | 4 | 160~200 | ||

| 單面坡口 | 2 | 2 | 55~60 | |

| 3 | 3.2 | 80~100 | ||

| 4 | 3.2 | 90~110 | ||

| 4 | 130~160 | |||

| 5~6 | 4 | 150~180 | ||

| 5 | 150~200 | |||

| 7 | 4 | 150~180 | ||

| 4 | 160~200 |

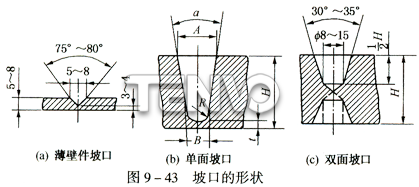

(2)止裂孔、坡口的形式及尺寸,見圖9-42和圖9-43,表9-6和表9-7。

| 壁厚尺寸 | 止裂孔直徑 |

| 4~8 | φ3~4 |

| 8~15 | φ4~6 |

| 15~25 | φ6~8 |

| 25以上 | φ8~10 |

| H | B | A | R | a | t |

| 15~40 | 10 | 15~20 | 16~18 | 5~8 | 完全除掉裂紋厚度 |

| 40~80 | 15 | 30~50 | 28~30 | 8~12 |

(3)防止裂纹的措施。焊接修複时应防止产生新的裂纹,其措施是:

①鑄鐵補焊时应尽量选用小电流、细焊條、短弧焊。焊接速度不宜太慢,避免过大的摆动,减小温度扩散。

②短焊道、間隔焊。根據被焊母材的厚度,按10~30mm爲一段,工件越薄則焊道應越短,分散在不同處起焊,以避免應力疊加。

③采用加热“减应法”。所谓加热“减应法”就是在焊前与焊接过程中,用火焰加热鑄鐵零件的适当部位,该部位受热变形,使焊接处预先产生向外的应力。经焊后,该部位冷却,预加在焊缝处的应力消失,从而减小了焊接应力,避免裂纹。加热的部位叫做加热“减应区”,其温度一般为600~700℃。“加热减应区”的选择很重要,需了解零件热胀冷缩规律,掌握应力分布情况。加热“减应区”一般应选在焊道收缩时而受力的相邻、相关、对称的部位。

④选用适当的焊條。如铜基焊條、高钒焊條、碱性焊條等,其抗裂性较好。同时还应注意填满弧坑,收弧时再次填补,避免火口裂纹。

⑤錘擊焊縫。每次熄滅弧後,熔池剛凝固時,應立即錘擊焊縫,以松弛焊縫收縮應力,防止産生熱應力裂紋。

(3)防止气孔产生的措施。产生气孔的主要原因是在烧焊过程中,自由态石墨被烧损,形成的一氧化碳未来得及析出,被凝固到金属中形成气孔。同时空气中的氧、氮、氢等气体也会渗入熔池,尤其是铜基焊條或黄钢釺焊时,铜易吸附空气中的氢而形成针孔。坡口处理不干净,有油污、水分存在,也容易使焊道中产生气孔。为了防止气孔的产生,应注意以下几点:

①焊前必須將坡口及缺陷部位清理幹淨。可采用堿水刷洗、汽油清洗或用氧乙炔焰燒淨油汙,再用鋼絲刷子刷幹淨。

②焊條在使用前应烤干,特别是低氫型与石墨化型焊條,用前必须经150~200℃烘烤2h,使藥皮吸的潮气完全烘干,然后使用。

③如果采用多層焊,在每焊完一層後,必須經冷卻,並認真清理焊渣,再焊第二層。

天沃-气动調節閥,與您資料共享!