1.引言

隨著減壓閥在国内得到广泛应用,产品性能与寿命试验日益受到关注,在新型減壓閥国产化配套设备研制过程中,应用计算机测控技术,设计国内首次自主研发的具有国际先进水平的減壓閥动态性能与寿命试验的多功能高性能测试装置,为摸清实际产品性能、改进设计方案提供参考依据。

2.測試系統及其控制調節

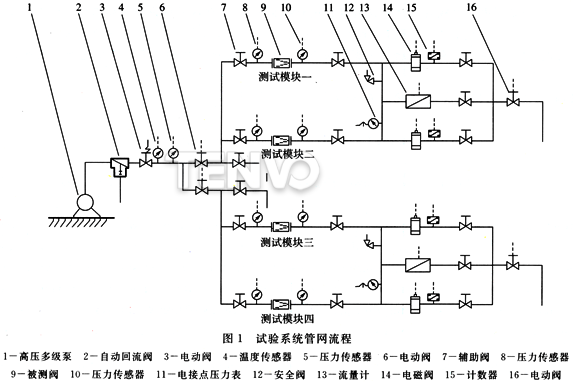

減壓閥动态性能测试系统如图1所示,以高压多級泵爲壓力源,被測閥前壓力調節閥安装在回水旁路上。试验过程中,減壓閥阀前、后压力都要调到額定值,阀前压力通过旁路調節閥调节,阀后压力调节应在阀后調節閥保持一定开度后再调节被测阀。

压力流量等常规性能试验是检验減壓閥产品合格与否的重要依据,为考核膜片、弹簧等元件还需进行产品寿命试验,才能为进一步提高和改善产品的可靠性和安全性提供全面的依据,为实现这一目的首先要解决试验系统恒流量下的压力控制问题,即一方面阀的进口压力要调节到试验工况所需压力值;另一方面要在恒流量下使阀的出口压力也能够调节到试验工况所需压力,而为了保证试验过程的稳定性,必须保证连续的恒压供给;同时为满足不同产品的试验要求,试验系统还需实现对流量及阀前后压力的自动控制与调节,才能满足多工况运行与各类试验要求。由于用户需求测试产品包括PNl.6~4.O、DN25~300共数十个规格,测试系统采用图2所示的模块化设计。用电磁阀模拟实际系统调节频率进行寿命试验时,因电磁阀局部阻力大,影响其他试验项目的流量调节范围,故各模块又分两路,分别进行流量特性、压力特性、流阻特性、流量系数和寿命试验。为保证高压泵和系统安全运行,设置了集流量感知、止回、旁通控制、多级降压多功能于一体的LYHT型自动回流阀,省却了单独的孔板、流量计、电磁控制旁通控制阀,简化了旁通回流系统,维持高压泵最小回流,当系统出现故障或调整试验项目时,自动回流阀主阀关闭,旁通阀开启,泵以小流量回流避免频繁启动,更经济有效地保证系统安全运行。阀前后与阀前旁路均采用高精度自动調節閥,实现了阀前后压力和流量调节与稳定控制。

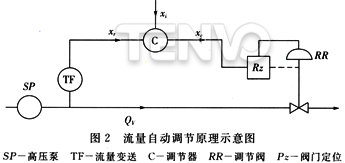

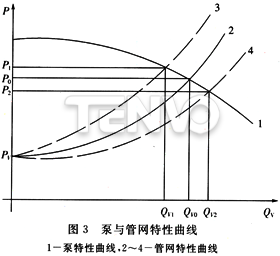

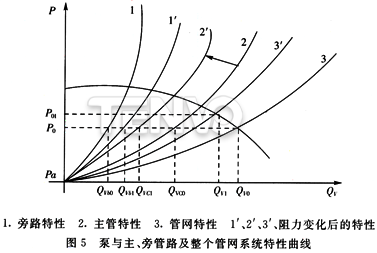

圖2爲流量自動調節原理示意圖,高壓泵輸出流量爲Qv,由流量變送器TF測量並輸出信號xr傳給調節器C;給定信號xi是一個常數,由操作人員給定;調節器發出控制信號xc通过閥門定位器Pz作用在調節閥上。如流量下降,调节器C将調節閥开大,直到恢复到原定流量,当流量增加时,调节器将調節閥关小。图3为泵与管网特性曲线,设高压泵转速恒定,工作点为管阻与泵特性曲线的交点(Qvo,P0)。當管路損失增加時,管路特性由曲線2變爲曲線3,流量降爲Qv1。爲使流量恢複Qvo,需使調節閥开度增大,以减小管路损失,使管路特性曲线恢复至曲线2,流量Qv1重新恢複到給定值Qvo。反之当管路损失降低时,曲线偏移为4,自动调节系统将調節閥关小,使流量Qv2恢複到Qvo。

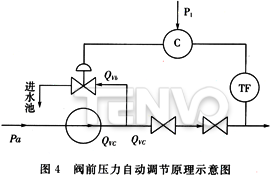

圖4爲閥前壓力自動調節示意圖,圖6爲泵與主旁管路及整個管網系統特性曲線,假設給定某穩定工況點(P0、Qvo),此时被测阀阀前和旁路調節閥阀前压力P1近似等于泵出口壓力P0高壓泵總流量爲主管流量Qvc和旁路流量Qvb之和。试验过程中被测阀阀前后压力也都需要调节为试验规定值。被测阀阀前压力首先通过阀前旁路調節閥进行调节,然后通过被测阀及其阀后調節閥后压力,如被测阀前压力产生波动,再重复上述过程,直至使被测阀前后压力逐步趋于试验所规定的額定值。

如圖5所示,假設爲了增大被測閥前後壓差,操作人員需要關小其開度,而此時主管阻力曲線將從2變爲2′,而整個管網系統的阻力曲線隨之由3改變到3′,這時高壓泵出口壓力由P0增加到P01,阀前压力随之增大,则压力变送器测得的被测閥門前压力与给定值产生一个偏差,调节器C会控制旁管路調節閥开大,使旁路阻力变小,其阻力曲线由1变成1′,流量变为Qvb1,直至整個管網阻力曲線由3′返回3,使高壓泵出口壓力又趨于P0直至被測閥前後壓差增加至試驗所需要的規定值。反之爲減小被測閥前後壓差,其原理與上述類似,但調節過程正好相反。

3.測試項目與試驗結果

根据用户要求所需进行的減壓閥动态运行特性试验包括“流阻——流量特性”试验、“流量特性”试验、“压力特性”试验、“流量系数”试验及寿命(连续运行特性)试验等。

3.1“流阻——流量特性”試驗

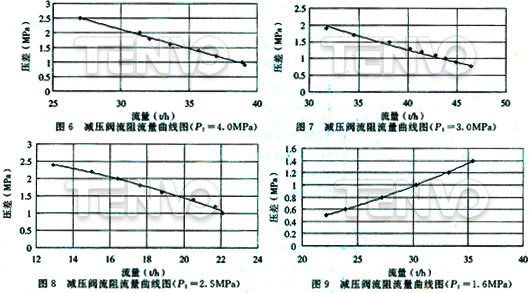

流阻特性试验:保持被测閥門进口压力不变,调节被测閥門的调节弹簧,得到不同的出口压力和流量,找出流量和压差的关系,并做出△P—Q曲线。

圖6~圖9中以Y43H—40 DNl00被測閥爲例,分別保持某一閥前進口壓力(P1=4.0MPa、P1=3.0MPa、P1=2.5MPa、P1=1.6MPa)不變時的“流阻——流量特性”曲線圖。

3.2 “流量特性”试验

給定被測閥前最高允許工作壓力,調節被測閥後爲某一出口壓力,測定該工況下的流量值,然後調節流量至該工況的20%,測定兩種工況下的出口壓力偏差值△P1/P2。根据GB/T12245減壓閥试验方法的要求|△P2/P2|平均值≤10%,考核流量變化時的閥後穩壓能力,試驗數據見表1。

| P2/MPa | P1/MPa | Q/M3·h-1 | 0.2Q/M3·h-1 | P″2/MPa-1 | P″2-P′2/P′2 | ||

| 額定P2 | 實測P′2 | 實測 | 實測 | 額定 | 實測 | 實測 | |

| 1.00 | 0.99 | 3.00 | 35.29 | 7.06 | 7.01 | 1.15 | 16.16% |

| 1.20 | 1.20 | 3.01 | 39.00 | 7.80 | 7.77 | 1.19 | -0.83% |

| 1.40 | 1.41 | 3.00 | 40.57 | 8.11 | 8.21 | 1.39 | -1.42% |

| 1.60 | 1.58 | 3.03 | 42.57 | 8.51 | 8.41 | 1.60 | 1.27% |

| 1.80 | 1.80 | 3.02 | 47.87 | 9.57 | 9.66 | 1.75 | -2.78% |

3.3 “压力特性”试验

給定被測閥前最高工作壓力,調節被測閥爲某一出口壓力,測得該工況下流量值,保持流量不變,使進口壓力在80%~105%最高工作壓力範圍內變化,測定此時出口壓力偏差值△P2/P2根據GB/T12245要求|△P2/P2|平均值≤5%,考核進口壓力變化時的閥後穩壓能力,試驗數據見表2。

| P1 | 0.8P1 | 0.85P1 | 0.9P1 | 0.95P1 | 1.05P1 | |

| 額定P1/MPa | 1.6 | 1.28 | 1.36 | 1.44 | 1.52 | 1.68 |

| 額定P′1/MPa | 1.6 | 1.28 | 1.36 | 1.44 | 1.51 | 1.68 |

| p2/MPa | 0.40 | 0.40 | 0.40 | 0.40 | 0.40 | 0.40 |

| p′2/MPa | 0.40 | 0.41 | 0.41 | 0.40 | 0.40 | 0.37 |

| (p′2-p2)/p2 | 0 | 2.5% | 2.5% | 0 | 0 | -7.5% |

| Q/M3·h-1 | 8.81 | 8.81 | 8.81 | 8.81 | 8.81 | 8.81 |

| Q′/M3·h-1 | 8.81 | 8.86 | 8.84 | 8.84 | 8.84 | 8.83 |

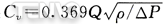

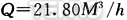

3.4 “流量系数”测量

流量系數: 是衡量流通能力的指标,流量系数值随被测阀的尺寸、形式、结构而变化,目前先进工业国家已对減壓閥流量系数有比较深入的研究,而国内尚比较缺乏对这此类产品深入的试验与研究,表3为Y43H—40型減壓閥的流量系数试验数据。

是衡量流通能力的指标,流量系数值随被测阀的尺寸、形式、结构而变化,目前先进工业国家已对減壓閥流量系数有比较深入的研究,而国内尚比较缺乏对这此类产品深入的试验与研究,表3为Y43H—40型減壓閥的流量系数试验数据。

| 進口壓力P1/MPa | 進出口壓差△P/MPa | 出口壓力P2/MPa | 流量Q/M3·h-1 | Cv |

| 3.05 | 0.10 | 2.95 | 18.51 | 21.60 |

| 3.02 | 0.10 | 2.92 | 18.41 | 21.48 |

| 3.03 | 0.10 | 2.93 | 17.71 | 20.70 |

| Cv平均值 | 21.26 | |||

3.5 “连续运行特性”试验

壽命(連續運行特性)試驗以某一頻率連續啓閉,考核彈簧、膜片磨損與壽命,每次啓閉爲一試驗循環,單位時間動作次數爲頻率。試驗循環次數與動作頻率應參照GB/T12245,表4中試驗次數按規定爲5000次。

| 進口壓力P1/MPa | 出口壓力P2/MPa | 進出口壓差△P/MPa | 電磁閥啓閉n/次 | 彈簧膜片狀況 |

| 2.50 | 1.00 | 1.50 | 0 | 良好 |

| 2.27 | 1.00 | 1.27 | 2500 | 良好 |

| 2.47 | 1.00 | 1.47 | 4000 | 良好 |

| 2.17 | 1.00 | 1.17 | 4500 | 良好 |

| 2.41 | 1.00 | 1.41 | 5000 | 良好 |

4.試驗數據分析

爲評定試驗精度需要對試驗數據進行誤差分析,限于篇幅本文僅以流阻試驗爲例進行試驗誤差分析。設試驗過程中需要測試的一個工況點爲:閥前壓力P1=4.OMPa,閥前後壓差△P=2.0MPa,表5所示爲間隔一分鍾讀數所得到的十組試驗數據。

| 閥前壓力(MPa) | 閥前後壓差(MPa) | 流量(M3/h) | 測試時間 |

| 4.06 | 1.98 | 21.79 | 10:05 |

| 4.03 | 1.96 | 21.82 | 10:06 |

| 3.95 | 1.97 | 21.86 | 10:07 |

| 3.98 | 2.01 | 21.85 | 10:08 |

| 4.00 | 2.02 | 21.75 | 10:09 |

| 4.02 | 2.00 | 21.76 | 10:10 |

| 4.04 | 1.99 | 21.77 | 10:11 |

| 3.99 | 1.99 | 21.82 | 10:12 |

| 4.06 | 1.97 | 21.76 | 10:13 |

| 4.04 | 2.03 | 21.78 | 10:14 |

4.1 随机误差

首先計算10個流量值的平均值: (3)

(3)

將表5中的數據代入式(3)得:

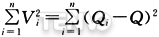

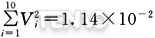

計算其偏差值的平方和: (4)

(4)

將表5中的數據代入式(4)得:

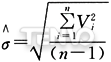

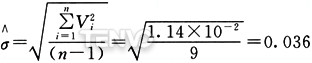

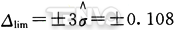

計算測量值的均方根誤差和極限誤差: (5)

(5)

(6)

(6)

將數據分別代入式(5)、(6)得到:

同時檢查Vi的值,如其中有大于△lim者,應將該測量值剔除,再重複上述步驟。

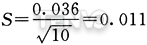

計算算術平均值的均方根誤差及其極限誤差: (7)

(7)

(8)

(8)

將數據分別代入式(7)、(8)得到:

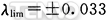

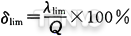

計算算術平均值的相對極限誤差: (9)

(9)

將數據代入式(9)得到:

4.2 系统误差

(1)根據系統配置的流量測試儀表精度等級得到:δy=±0.5%

(2)溫度變化引起的測量誤差:

試驗過程中由于水的密度隨水溫有所變化,將帶來流量測量誤差。設最大溫升爲5℃(如溫度由28℃升高到33℃),查水的物性表知:在一個大氣壓下,密度由996.23Kg/m3。變爲994.70Kg/m3,變化率爲±0.1%,也就是說由于溫度升高給流量帶來的測量誤差爲δt=±0.1%。

(3)水泵的非穩定運行引起的測量誤差:

試驗過程中由于電網波動,水泵的揚程和流量産生波動所帶來流量測量誤差:δp=±0.1%。(計算過程略)

4.3 测试误差

由上述隨機誤差和系統誤差,得到總測量誤差爲:δ=±(1.5+0.5+0.1+0.1)%=±2.2%。

同理可計算得出閥前壓力、閥前後壓差的測量誤差分別爲±2.1%和±2.3%。

5.結論

厂所合作研制減壓閥动态性能与寿命试验装置经专家技术鉴定和使用效果证明,系统测试范围宽、功能全、运行稳定,测试项目及精度等均达到GB/12246—2006的要求,填补了国内目前提出测试要求而无實測条件的空白。

天沃-电动調節閥门,與您資料共享!